Solución

-

Trituración y procesamiento de basalto: una guía completa para una producción eficiente

El basalto, una roca volcánica con alta dureza y contenido de sílice, se utiliza ampliamente en proyectos de construcción, carreteras y ferrocarriles debido a su durabilidad y resistencia al desgaste. El procesamiento del basalto en áridos requiere equipos especializados y flujos de trabajo op[ .. ]Read More -

Trituración y procesamiento de granito: técnicas y equipos clave para aplicaciones modernas

El granito, una roca ígnea duradera y versátil, se utiliza ampliamente en la construcción, la arquitectura y el paisajismo. Su trituración y procesamiento requieren técnicas y maquinaria avanzadas para garantizar un resultado de alta calidad. Este artículo explora los pasos esenciales del proc[ .. ]Read More -

Optimización de la trituración y el procesamiento de piedra caliza: Guía completa

La piedra caliza, un material fundamental en la construcción y aplicaciones industriales, requiere una trituración y un procesamiento eficientes para cumplir con los estándares de calidad. Esta guía explora las mejores prácticas para maximizar la productividad y presenta soluciones innovadoras[ .. ]Read More -

Optimización de la trituración y el procesamiento de guijarros: una guía completa con soluciones avanzadas

La trituración y el procesamiento de guijarros son una operación crucial en las industrias de minería, construcción y áridos. Esta guía explora metodologías eficientes, la selección de equipos y tecnologías innovadoras para optimizar los flujos de trabajo, a la vez que destaca sutilmente las v[ .. ]Read More -

Trituración y procesamiento de ganga: una solución sostenible con LIMING Heavy Industry

Coal gangue, a byproduct of coal mining and washing, poses significant environmental challenges due to its accumulation and low utilization rate. However, modern crushing and processing technologies have transformed coal gangue from waste into valuable resources, such as construction aggre[ .. ]Read More -

Soluciones de trituración y procesamiento de dolomita de alta eficiencia

La dolomita, un versátil mineral de carbonato de calcio y magnesio, se utiliza ampliamente en las industrias de la construcción, la cerámica, el vidrio y la protección ambiental. Para satisfacer la demanda mundial de polvo de dolomita de alta calidad, Liming Heavy Industry ofrece solucione[ .. ]Read More -

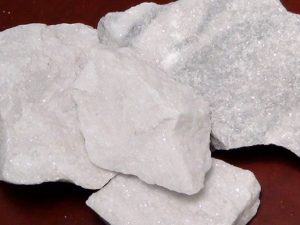

Trituración y Procesamiento de Talco: Técnicas, Equipos y Aplicaciones

El talco, un mineral metamórfico blando, se utiliza ampliamente en industrias que abarcan desde la cosmética hasta la construcción. Su valor reside en propiedades como la suavidad, la pureza y la estabilidad térmica, que requieren una trituración y un procesamiento precisos para su obtenci[ .. ]Read More -

Trituración y procesamiento de calcita: Una guía completa

La calcita (carbonato de calcio) es una materia prima vital para industrias que van desde la construcción hasta la farmacéutica. Su procesamiento implica una trituración y molienda precisas para lograr tamaños de partícula específicos, lo que garantiza un rendimiento óptimo en las aplicaci[ .. ]Read More -

Optimización de la trituración y el procesamiento del hormigón

La trituración y el procesamiento del hormigón se han vuelto esenciales en la construcción sostenible, abordando tanto la gestión de residuos como la eficiencia de los recursos. Gracias a las tecnologías avanzadas de líderes del sector como Liming Heavy Industry, el sector ahora logra una [ .. ]Read More